2024-06-14

2024-06-14  2024-06-07

2024-06-07  2024-06-07

2024-06-07

工 贸 企 业

重大事故隐患判标准

解 读

应急部安全生产执法和工贸安全监管局编 安 徽 省 安 全 生 产 协 会制

《工贸企业重大事故隐患判定标准》解读

为准确判定、及时消除工贸企业重大事故隐患,根据 《安全生产法》等法律、行政法规,结合近年来工贸企业 典型事故教训,应急管理部制定印发了《工贸企业重大事 故隐患判定标准》 (应急管理部令第 10 号,以下简称《判 定标准》) ,列举了64 项应当判定为重大事故隐患的情形。 为进一步明确具体的判定情形,便于各级应急管理部门和 工贸企业应用,规范《判定标准》有效执行,现对《判定 标准》 中重点条款含义进行解释说明。

第一条 为了准确判定、及时消除工贸企业重大事故

隐患 (以下简称重大事故隐患) ,根据《中华人民共和国 安全生产法》等法律、行政法规,制定本标准。

第二条 本标准适用于判定冶金、有色、建材、机械、

轻工、纺织、烟草、商贸等工贸企业重大事故隐患。工贸 企业内涉及危险化学品、消防 (火灾) 、燃气、特种设备 等方面的重大事故隐患判定另有规定的,适用其规定。

【解读】

(1) 本《判定标准》中第三条“管理类”重大事故隐

患判定标准适用于所有相关工贸企业;第四条至第十条“行 业类”重大事故隐患判定标准分别适用于冶金、有色、建 材、机械、轻工、纺织、烟草 7 个行业的工贸企业;第十 一条至第十三条“专项类”重大事故隐患判定标准分别适 用于存在粉尘爆炸危险、使用液氨制冷和存在硫化氢、一 氧化碳等中毒风险有限空间作业 3 个领域的相关工贸企业。

(2) 冶金、有色以外的工贸企业中存在炼铁高炉,30 吨以上的炼钢转炉、炼钢电弧炉、钢水精炼炉的,相关要 求按照第四条冶金企业 ( 一) 、 (二) 、 ( 四) 、 (五) 、 (六) 、 (七) 、 (八) 项执行。

(3) 有色以外的工贸企业中存在深井铸造工艺的,相 关要求按照第五条有色企业 (三) 、 (六) 、 (七) 、 (八)、 (九) 、 (十) 项执行。

第三条 工贸企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 未对承包单位、承租单位的安全生产工作统一 协调、管理,或者未定期进行安全检查的。

【解读】

判定情形:

(1)生产经营项目、场所发包或者出租给其他单位的,

企业未与承包单位、承租单位签订专门的安全生产管理协 议,或者未在承包合同、承租合同中约定各自的安全生产 管理职责。

(2)生产经营项目、场所发包或者出租给其他单位的, 企业与承包单位、承租单位签订的安全生产管理协议、承 包合同、承租合同中,免除或者转嫁企业安全生产工作统 一协调、管理义务。

(3)生产经营项目、场所发包或者出租给其他单位的, 企业未按照安全生产规章制度或者协议、合同中的要求, 定期对承包单位、承租单位进行安全检查,或者发现安全 问题未督促整改。

(二) 特种作业人员未按照规定经专门的安全作业培 训并取得相应资格,上岗作业的。

【解读】

判定情形:

(1)企业使用未取得相应特种作业操作证的特种作业 人员上岗作业。

(2)企业使用伪造特种作业操作证的特种作业人员上 岗作业。

(3)企业使用特种作业操作证已过有效期或者到期未

复审的特种作业人员上岗作业。

(三) 金属冶炼企业主要负责人、安全生产管理人员 未按照规定经考核合格的。

【解读】

判定情形:

金属冶炼企业主要负责人、安全生产管理人员任职之 日起 6 个月后,未经相应的应急管理部门考核合格。

第四条 冶金企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 会议室、活动室、休息室、操作室、交接班室、 更衣室 (含澡堂) 等 6 类人员聚集场所, 以及钢铁水罐冷 (热) 修工位设置在铁水、钢水、液渣吊运跨的地坪区域 内的。

【解读】

1.说明:

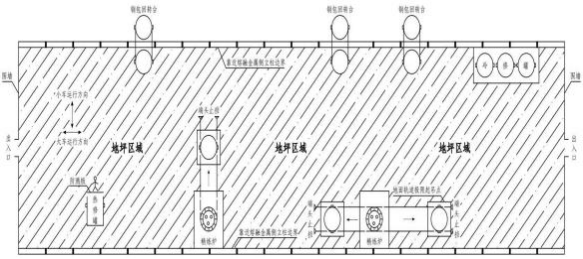

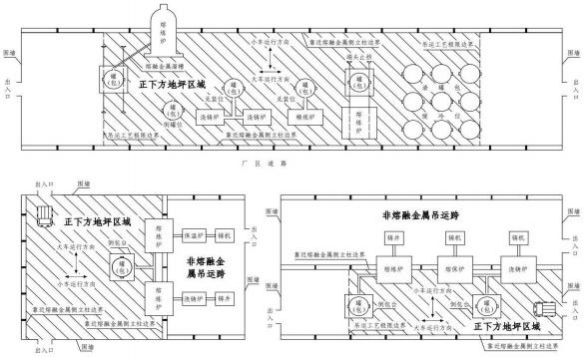

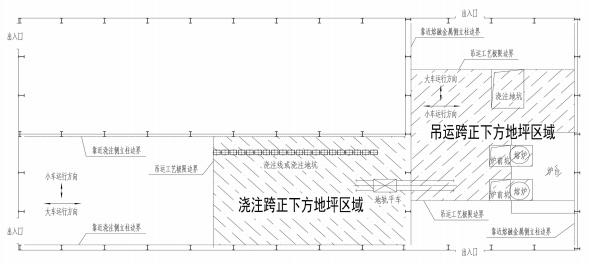

(1) “地坪区域”是指横向以铁水、钢水、液渣 (以 下简称“熔融金属” ,冶金企业下同) 吊运跨两侧立柱靠 近熔融金属吊运侧的立柱边线为界,纵向以吊运跨两侧围 墙为界的车间内零米地面区域。其中,横向是指吊运熔融 金属起重机的小车运行方向;纵向是指吊运熔融金属起重

机的大车运行方向 (图 4-1) 。

“车间内零米地面区域”不包括架空层平台正下方被 遮挡的区域,如转炉炉下钢水罐车、渣罐车行走区域。

(2) “操作室”包括控制室、检验室、化验室 (冶金 企业下同) 。

图 4-1 地坪区域示意图

2.判定情形:

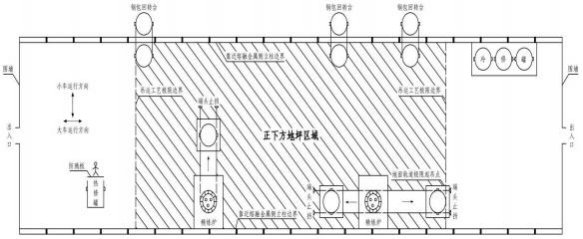

(1) 炼钢厂、铁合金厂的会议室、活动室、休息室、 操作室、交接班室、更衣室 (含澡堂) ,设置在熔融金属 吊运行走区域的正下方地坪区域。

注: “正下方地坪区域”是指横向以吊运跨两侧立柱 靠近熔融金属吊运侧的立柱边线为界,纵向以吊运跨最两 端的铁水、钢水、液渣吊运工艺极限边界为界的车间地坪

区域 (图 4-2) 。

“吊运工艺极限边界”是指因生产工艺需要,铁水罐、 钢水罐、液渣罐 (包、盆) 位于兑装位、倒罐位、钢包回 转台、浇铸位或者地面轨道极限起吊点时, 吊运跨纵向靠 近最两端方向的罐 (包、盆) 外壁到达的垂直边界位置 (冶 金企业下同) 。

炼钢连铸的铸余渣罐 (包、盆) 位于起吊点时的外壁

不视为熔融金属吊运工艺极限边界。

图 4-2 正下方地坪区域示意图

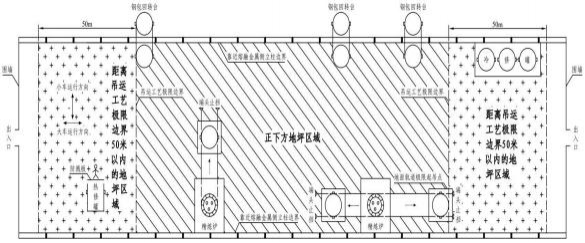

(2) 炼钢厂、铁合金厂的会议室、活动室、休息室、 操作室、交接班室、更衣室 (含澡堂) ,设置在熔融金属 吊运跨距离吊运工艺极限边界 50 米以内的地坪区域(纵向 两端方向,图 4-3) 。

图 4-3 距离吊运工艺极限边界 50 米以内的地坪区域示意图

(3) 炼钢厂位于车间架空层平台的转炉操作室,其面 向铁水吊运侧未采用实体墙完全封闭。

注: “实体墙”是指砖墙、混凝土墙或者采用耐火材 料砌 (浇) 筑的墙体 (冶金企业下同) ; “未采用实体墙 完全封闭”是指操作室面向熔融金属吊运侧的出入门、观 察窗未采用实体墙完全封闭 (冶金企业下同) 。

(4) 炼钢厂架空层平台的 AOD 炉、VD 炉、VOD 炉的操 作室,其面向铁水、钢水吊运侧未采用实体墙完全封闭的 外墙,在铁水罐、钢水罐吊运跨靠近熔融金属吊运侧的立 柱边线以内。

(5)炼钢厂连铸流程采用钢水罐水平连浇车或者钢包 回转台单跨布置的连铸平台操作室,其面向钢水、液渣吊 运侧未采用实体墙完全封闭的外墙,在连铸平台靠近熔融

金属吊运侧的立柱边线以内。

注:面向钢水、液渣吊运侧包括正对连铸跨和面向钢 水罐行走路线两个方向。

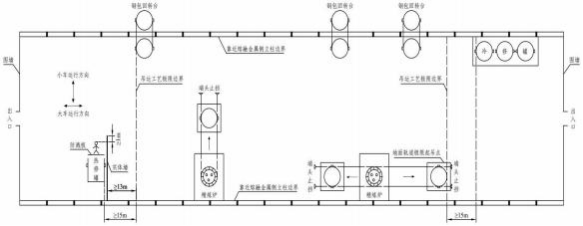

(6) 炼钢厂钢水罐冷 (热) 修工位、铁水罐冷修工位 设置在铁水、钢水、液渣吊运行走区域的正下方地坪区域 内,或者设置在吊运跨纵向最两端时,未满足安全防护要 求。

注:“安全防护要求”是指钢水罐冷 (热) 修工位、铁水罐 冷修工位的罐体外壁 (靠近罐体吊运工艺极限边界一侧) ,与熔 融金属吊运工艺极限边界间距大于等于 15 米;钢水罐热修工位靠 近熔融金属吊运侧还需设置高度大于等于 2 米,宽度超出热修操 作工位 1 米以上的实体墙 (图 4-4) ;实体墙与吊运工艺极限边 界的距离应大于等于 13 米。

图 4-4 钢水罐冷 (热) 修工位和铁水罐冷修工位示意图

(二) 生产期间冶炼、精炼和铸造生产区域的事故坑、 炉下渣坑,以及熔融金属泄漏和喷溅影响范围内的炉前平 台、炉基区域、厂房内吊运和地面运输通道等 6 类区域存 在积水的。

【解读】

1.判定情形:

(1) 生产期间炉前出铁场内距离高炉主沟、铁沟边沿 3 米以内区域,存在积水。

(2) 生产期间炼钢渣跨、铁水预处理、转炉、电弧炉、 感应炉、精炼炉、连铸、矿热炉的炉前作业平台和炉下事 故坑、渣坑,以及厂房内的熔融金属吊运通道和厂房内的 地面运输通道,存在积水。

(3) 生产期间炼钢钢锭浇注坑内、浇注车运行轨道区 域内,存在积水。

2.除外情形:

(1) 生产期间炉前出铁场内距离高炉主沟、铁沟边沿 3 米以内区域潮湿。

(2) 生产期间炼钢渣跨、铁水预处理、转炉、电弧炉、 感应炉、精炼炉、连铸、矿热炉的炉前作业平台和炉下事 故坑、渣坑,以及厂房内的熔融金属吊运通道和厂房内的

地面运输通道潮湿。

(3) 生产期间用于收集 (外排) 检修和设备故障漏水 以及工艺冷却水的排水沟 (槽) 内积水保持流动状态。

(4)生产期间炼钢渣跨闷渣和电弧炉炉下热泼渣的排 水沟 (井) 内积水保持流动状态。

(三) 炼钢连铸流程未设置事故钢水罐、中间罐漏钢 坑 (槽) 、 中间罐溢流坑 (槽) 、漏钢回转溜槽,或者模 铸流程未设置事故钢水罐 (坑、槽) 的。

【解读】

1.判定情形:

(1)连铸流程未设置事故钢水罐、中间罐漏钢坑(槽)、 中间罐溢流坑 (槽) 、漏钢回转溜槽。

(2) 漏钢回转溜槽未按要求设置或者维护。

注: 回转溜槽设置要求包括溜槽本体使用钢板焊接, 内部使用耐火砖或者耐火材料砌筑,溜槽一端延伸至事故 钢水罐上方,另一端应在不影响中间罐车正常行走情况下 尽量靠近中间罐车本体一侧,且端头封闭;维护要求包括 内部无堵塞、无积水。连铸机设置单侧漏钢回转溜槽即可。

(3) 中间罐漏钢坑 (槽) 的应急储存容量小于中间罐 满罐容量。

(4) 钢锭模铸流程未设置事故钢水罐 (槽、坑) 。 注:钢锭浇注坑不得作为事故坑。

(5) 连铸事故钢水罐或者钢锭模铸事故钢水罐 (坑、 槽) 的应急储存容量小于钢水罐满罐容量。

2.除外情形:

(1) 使用钢水罐水平连浇车的连铸工艺,未设置漏钢 回转溜槽。

(2) 使用钢水罐水平连浇车的连铸工艺,其事故钢水 罐设置在连铸平台下方的车间内零米地面。

( 四) 转炉、电弧炉、AOD 炉、LF 炉、RH 炉、VOD 炉 等炼钢炉的水冷元件未设置出水温度、进出水流量差等监 测报警装置,或者监测报警装置未与炉体倾动、氧 (副) 枪自动提升、 电极自动断电和升起装置联锁的。

【解读】

1.判定情形:

(1)转炉、AOD 炉的氧枪自动升起未与氧枪氧气压力、 冷却水进水流量、出水温度、进出水流量差联锁;水冷副 枪自动升起未与副枪冷却水进水流量、出水温度、进出水 流量差联锁;炉体倾动未与水冷氧枪或者副枪的进出水流 量差联锁。

(2) LF 炉的水冷钢包盖, 电弧炉水冷炉壁、水冷炉 盖、水冷氧气顶枪、竖井水冷件,Consteel 炉连接小车水 套,未设置出水温度与进出水流量差监测报警装置,或者 报警装置未与电极自动断电和升起联锁。

(3)电弧炉水冷氧气顶枪的出水温度与进出水流量差 监测报警装置,未与顶枪自动提升和停止供氧联锁。

(4) VOD、CAS-OB、IR-UT、RH-KTB 等精炼炉的水冷 氧枪未设置进出水流量差监测报警装置,或者报警装置未 与氧枪自动提升和停止供氧联锁。

2.除外情形:

使用雾化水 (压缩空气和水的混合物) 冷却工艺,且 设有雾化水循环供水水箱和实时监测水箱内水位差的电弧 炉,未设置进出水流量差监测报警装置。

(五) 高炉生产期间炉顶工作压力设定值超过设计文 件规定的最高工作压力,或者炉顶工作压力监测装置未与 炉顶放散阀联锁,或者炉顶放散阀的联锁放散压力设定值 超过设备设计压力值的。

【解读】

1.说明:

“设备设计压力值”是指设计文件规定的炉顶放散阀

联锁自动放散的最大压力值。

2.判定情形:

(1)生产期间炉顶工作压力设定值超过设计文件规定 的最高工作压力设计值。

(2) 生产期间炉顶放散阀未与炉顶工作压力联锁。

(3) 生产期间炉顶放散阀的联锁放散压力设定值,超 过设备设计压力值。

(4) 炉顶放散阀阀盖拴拉固定。

3.除外情形:

单座高炉的炉顶放散阀数量大于等于 3 个,生产期间 至少有 2 个炉顶放散阀与炉顶工作压力联锁。

(六) 煤气生产、回收净化、加压混合、储存、使用 设施附近的会议室、活动室、休息室、操作室、交接班室、 更衣室等 6 类人员聚集场所,以及可能发生煤气泄漏、积 聚的场所和部位未设置固定式一氧化碳浓度监测报警装 置,或者监测数据未接入 24 小时有人值守场所的。

【解读】

1.说明:

(1) “煤气生产、回收净化、加压混合、储存、使用 设施”是指高炉、转炉、焦炉、竖炉、竖窑、连铸、矿热

炉、煤气除尘器、煤气柜、加压机、抽气机、混合装置和 煤气加热炉、退火炉、预热炉、点火炉、干燥炉、热风炉、 回转窑、发电设施。

(2) “可能发生煤气泄漏、积聚的场所和部位”是指 焦炉地下室、加热炉地下室、退火炉地下室、煤气柜进出 口管道地下室、煤气柜活塞上部、加压机房、抽气机房、 排水器房、烘烤器、预热器、高炉风口及以上各层平台 (炉 顶大方孔以上各层平台除外) 、高炉炉顶液压站 (含封闭 式油泵间、封闭式工具间) 、热风炉煤气自动切断阀操作 平台、喷煤干燥炉、煤粉制备间、煤气发电设施间 (含 TRT 透平机隔音罩) 、煤气除尘器卸灰平台、转炉炉 口以上各 层平台、真空精炼装置的水封池、机械真空泵房、煤气加 热炉、煤气预热炉、煤气热处理炉、烧结球团主抽风机室、 烧结点火炉、球团竖炉 (回转窑) 点火器、 白灰竖窑 ( 回 转窑) 点火器。

2.判定情形:

(1) 煤气生产、回收净化、加压混合、储存、使用设 施附近的会议室、活动室、休息室、操作室、交接班室、 更衣室未设置固定式一氧化碳浓度监测报警装置。

注:本项不适用厂区煤气输配管道旁侧设置的 6 类人

员聚集场所。

(2) 可能发生煤气泄漏、积聚的场所和部位,未设置 固定式一氧化碳浓度监测报警装置。

(3) 在本项明确的 6 类人员聚集场所、可能发生煤气 泄漏积聚的场所和部位,设置的固定式一氧化碳浓度监测 报警装置实时数据,未接入 24 小时有人值守场所。

3.除外情形:

(1) 会议室、活动室、休息室、操作室、交接班室、 更衣室内部设置的无其他出入 口、窗户的 6 类人员聚集场 所,未设置固定式一氧化碳浓度监测报警装置。

(2) 本项判定情形 (1) 明确的设施现场采取无人值 守操作时,无人值守区域的会议室、活动室、休息室、操 作室、交接班室、更衣室,未设置固定式一氧化碳浓度监 测报警装置。

(3) 煤气生产、回收净化、加压混合、储存、使用设 施 24 小时有人值守操作室内的报警装置实时数据,未接入 24 小时有人值守场所。

(七) 加热炉、煤气柜、除尘器、加压机、烘烤器等 设施,以及进入车间前的煤气管道未安装隔断装置的。

【解读】

1.说明:

“隔断装置”是指配置在煤气管道上,用于隔断煤气, 具有可靠保持煤气不泄漏到隔离区域功能的装置统称。具 有此功能的装置,可以是独立式或者组合式的。独立式隔 断装置包括全封闭式眼镜阀、阀腔注水型双闸板切断阀、 阀腔注水型 NK 阀;组合式隔断装置由蝶阀、闸阀、球阀等 切断装置和眼镜阀、盲板、U/V 型水封等共同组成。

2.判定情形:

(1) 加热炉、煤气柜、除尘器、加压机、烘烤器等煤 气设施的煤气管道未设置隔断装置。

注:采用切断装置和盲板组合式隔断装置时应在堵盲 板处设置撑铁。

高炉、转炉煤气净化系统涉及的重力除尘器、旋风除 尘器、冷却器、喷淋塔、洗涤塔、环缝清洗塔、文氏管、 脱水器的进出口煤气管道,按工艺特性不设隔断装置。

(2) 进入车间前的入口煤气管道,未设置隔断装置。

3.除外情形:

(1)转炉煤气净化系统负压工况的电除尘器进出口煤 气管道未设置隔断装置。

(2)直径小于 100 毫米的煤气管道采用切断装置和盲

板组合式隔断装置时,未在堵盲板处设置撑铁。

(八) 正压煤气输配管线水封式排水器的最高封堵煤 气压力小于 30kPa,或者同一煤气管道隔断装置的两侧共 用一个排水器,或者不同煤气管道排水器上部的排水管连 通,或者不同介质的煤气管道共用一个排水器的。

【解读】

1.说明:

(1) “水封式排水器”,是指利用水柱高度克服煤气 压力,将煤气管道中的冷凝水、积水等通过溢流方式自动 排出的装置。根据排水器本体结构不同分为立式水封式排 水器、卧式水封式排水器。

(2) “最高封堵煤气压力”,是指水封式排水器自身 结构决定的能够封住管道中煤气的最高压力,一般用kPa (国际单位) 表示,也可用mmH2O(水柱高度)表示。

2.判定情形:

(1)正压煤气输配管道水封式排水器的最高封堵煤气 压力小于 30kPa (3060mmH2O) 。

(2)同一煤气输配管道隔断装置的两侧共用一个排水 器。

(3) 不同煤气管道排水器上部的排水管连通。

(4) 不同介质的煤气管道共用一个排水器。

3.除外情形:

(1) 煤气柜柜底、柜体和转炉煤气柜后电除尘器底部 的 水 封 式 排 水 器 最 高 封 堵 煤 气 压 力 小 于 30kPa (3060mmH2O) 。

(2)煤气抽气机进出口管道隔断装置两侧的正负压工 况排液管共用水封井(罐)。

第五条 有色企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 会议室、活动室、休息室、操作室、交接班室、 更衣室 (含澡堂) 等 6 类人员聚集场所设置在熔融金属吊 运跨的地坪区域内的。

【解读】

1. 说明:

(1) “熔融金属”是熔融态、液态有色金属和熔渣、 液渣的统称。

(2) “地坪区域”是指横向以熔融金属吊运跨两侧立 柱靠近熔融金属吊运侧的立柱边线为界,纵向以吊运跨两 侧围墙为界的车间内零米地面区域。其中,横向是指吊运 熔融金属起重机的小车运行方向;纵向是指吊运熔融金属 起重机的大车运行方向。

(3) “操作室”包括控制室、检验室、化验室 (有色

企业下同) 。

2.判定情形:

(1) 会议室、活动室、休息室、操作室、交接班室、 更衣室 (含澡堂) 设置在吊运跨正下方地坪区域内。

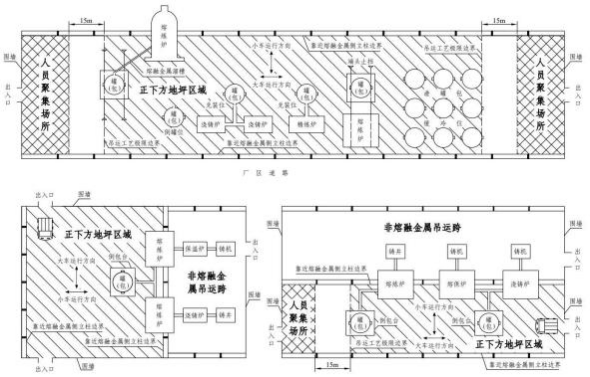

注: “正下方地坪区域”是指横向以吊运跨两侧立柱 靠近熔融金属吊运侧的立柱边线为界,纵向以吊运跨最两 端的熔融金属吊运工艺极限边界为界的车间地坪区域;“吊 运工艺极限边界”是指因生产工艺需要,熔融金属罐 (包、 盆) 位于兑装位、倒罐位、浇铸位或者地面轨道极限起吊 点时, 吊运跨纵向靠近最两端方向的罐 (包、盆) 外壁到

达的垂直边界位置 (有色企业下同,图 5-1) 。

图 5-1 正下方地坪区域示意图

(2) 会议室、活动室、休息室、操作室、交接班室、 更衣室 (含澡堂) 6 类人员聚集场所设置在吊运跨地坪区 域纵向最两端时未满足安全防护要求。

注:“安全防护要求”是指会议室、活动室、休息室、 操作室、交接班室、更衣室 (含澡堂) 6 类人员聚集场所 的外墙(靠近罐体吊运工艺极限边界一侧,有色企业下同),

与熔融金属吊运工艺极限边界大于等于 15 米 (图 5-2) 。

图 5-2 人员聚集场所示意图

(3) 生产工艺需要熔融金属罐 (包、盆) 进入厂房架 空层平台时,平台上操作室面向熔融金属吊运侧未采用实 体墙完全封闭的外墙,在吊运跨靠近熔融金属吊运侧的立

柱边线以内。

注: “实体墙”是指砖墙、混凝土墙或者采用耐火材 料砌 (浇) 筑的墙体; “未采用实体墙完全封闭”是指操 作室面向熔融金属吊运侧的出入门、观察窗未采用实体墙 完全封闭。

(二) 生产期间冶炼、精炼、铸造生产区域的事故坑、 炉下渣坑,以及熔融金属泄漏、喷溅影响范围内的炉前平 台、炉基区域、厂房内吊运和地面运输通道等 6 类区域存 在非生产性积水的。

【解读】

1.说明:

“生产性积水”是指必须与生产设备同步存在、 同步 运行,且暴露在生产现场的生产工艺操作必须性水源,如 开路冷却水系统的收集水槽、水箱,深井铸造工艺的深井 内部冷却水等。

2.判定情形:

(1) 生产期间冶炼、精炼、铸造生产区域的事故坑、 炉下渣坑、炉前作业平台、炉基区域存在非生产性积水。

(2)生产期间厂房内熔融金属吊运通道和厂房内地面 运输通道存在积水。

3.除外情形:

(1) 生产期间事故坑、炉下渣坑、炉前作业平台、炉 基区域潮湿。

(2) 生产期间设置在冶炼、精炼、铸造生产区域,用 于收集 (外排) 检修和设备故障漏水以及工艺冷却水的排 水沟 (槽) 内积水保持流动状态。

(3)生产期间厂房内的熔渣、液渣缓冷场地存在积水。

(三) 熔融金属铸造环节未设置紧急排放和应急储存

设施的 (倾动式熔炼炉、倾动式保温炉、倾动式熔保一体 炉、带保温炉的固定式熔炼炉除外) ;

【解读】

1.判定情形:

(1) 熔融金属深井铸造工艺的熔炼炉、保温炉、浇铸 炉,未设置紧急排放和应急储存设施。

注:“浇铸炉”是指与铸造深井通过流槽、分配流槽 直接相连的浇铸炉组,包括保温炉 (静置炉) 、熔保一体 炉,不包括单独具备熔炼功能的熔炼炉 (有色企业下同) 。

(2)熔融金属深井铸造工艺的固定式浇铸炉应急储存 设施容量小于炉体额定装料量;多台固定式浇铸炉共用应 急储存设施时,应急储存设施容量小于最大单炉炉体额定

装料量。

2.除外情形:

倾动式熔炼炉、倾动式保温炉、倾动式熔保一体炉, 以及带保温炉的固定式熔炼炉,未设置紧急排放和应急储 存设施。

( 四) 采用水冷冷却的冶炼炉窑、铸造机 (铝加工深 井铸造工艺的结晶器除外) 、加热炉未设置应急水源的。

【解读】

1.判定情形:

(1) 采用水冷冷却的熔融金属冶炼炉窑、加热炉、铸 造机未设置高位水塔 (箱、池) 、事故供水泵等应急供水 设施。

(2) 应急供水设施未设置应急电源。

注: “应急电源”是指双回路供电、UPS 电源、可自 动转换的柴油发电机,或者其他具有同等级应急功能的动 力源;高位水塔 (箱、池) 等通过重力自流作用实现应急 供水的设施,不涉及应急电源 (有色企业下同) 。

2.除外情形:

铝加工深井铸造工艺的结晶器未设置应急供水设施, 或者应急供水设施未设置应急电源。

(五) 熔融金属冶炼炉窑的闭路循环水冷元件未设置 出水温度、进出水流量差监测报警装置,或者开路水冷元 件未设置进水流量、压力监测报警装置,或者未监测开路 水冷元件出水温度的。

【解读】

判定情形:

(1) 熔融金属冶炼、熔炼、精炼炉窑的闭路循环水冷 元件未设置出水温度、进出水流量差监测报警装置。

(2) 熔融金属冶炼、熔炼、精炼炉窑的开路水冷元件 未设置进水流量、压力监测报警装置。

注:出水温度、进水流量、进出水流量差、压力监测 报警装置的设置,可以按熔融金属炉窑不同水冷元件的供 水特点分区域、分类别设置,即不是每个水冷元件必须单 独设置对应的监测报警装置。

(3) 未对熔融金属冶炼、熔炼、精炼炉窑的开路水冷 元件出水温度进行检测。

注:检测方式包括定期手动检测、在线实时监测。企 业采取手动方式检测开路水冷元件出水温度时,应按管理 制度或操作规程的要求进行检测,检测结果应有书面记录。

(六) 铝加工深井铸造工艺的结晶器冷却水系统未设

置进水压力、进水流量监测报警装置,或者监测报警装置 未与快速切断阀、紧急排放阀、流槽断开装置联锁,或者 监测报警装置未与倾动式浇铸炉控制系统联锁的。

【解读】

判定情形:

(1) 结晶器冷却水系统未设置进水压力、进水流量监 测报警装置。

(2)结晶器冷却水进水压力、进水流量监测报警信号, 未与快速切断阀或者紧急排放阀联锁。

(3)结晶器冷却水进水压力、进水流量监测报警信号, 未与流槽断开装置联锁。

(4)结晶器冷却水进水压力、进水流量监测报警信号, 未与倾动式浇铸炉的倾动控制系统联锁。

(七) 铝加工深井铸造工艺的浇铸炉铝液出口流槽、 流槽与模盘 (分配流槽) 入口连接处未设置液位监测报警 装置,或者固定式浇铸炉的铝液出口未设置机械锁紧装置 的。

【解读】

判定情形:

(1)浇铸炉铝液出口流槽或者流槽与模盘(分配流槽)

入口连接处,未设置液位监测报警装置。

注:铸造深井的每个结晶器 (如扁锭生产,有色企业 下同) 或者模盘的每一个流道均设有液位监测报警装置, 视同该浇铸炉的流槽与模盘 (分配流槽) 入口连接处,设 置有液位监测报警装置。

(2)固定式浇铸炉的铝液出 口,未设置机械锁紧装置。

(八) 铝加工深井铸造工艺的固定式浇铸炉的铝液流 槽未设置紧急排放阀,或者流槽与模盘 (分配流槽) 入 口 连接处未设置快速切断阀 (断开装置) ,或者流槽与模盘 (分配流槽) 入口连接处的液位监测报警装置未与快速切 断阀 (断开装置) 、紧急排放阀联锁的。

【解读】

判定情形:

(1) 固定式浇铸炉的铝液流槽未设置紧急排放阀。

注:流槽与模盘 (分配流槽) 入口连接处设置断开装 置的固定式浇铸炉,其铝液流槽可不设置紧急排放阀。

(2) 固定式浇铸炉的流槽与模盘 (分配流槽) 入口连 接处,未设置快速切断阀或者断开装置。

(3) 固定式浇铸炉流槽与模盘 (分配流槽) 入口连接 处的液位监测报警信号,未与快速切断阀、断开装置、紧

急排放阀联锁。

注:铸造深井的每个结晶器或者模盘的每个流道均设 有液位监测报警装置,且每个监测报警装置均与紧急排放 阀、快速切断阀 (断开装置) 联锁的,视同固定式浇铸炉 流槽与模盘 (分配流槽) 入口连接处设置有液位监测报警 装置,且与快速切断阀、断开装置、紧急排放阀联锁。

(九) 铝加工深井铸造工艺的倾动式浇铸炉流槽与模 盘(分配流槽)入口连接处未设置快速切断阀(断开装置), 或者流槽与模盘 (分配流槽) 入口连接处的液位监测报警 装置未与浇铸炉倾动控制系统、快速切断阀 (断开装置) 联锁的。

【解读】

判定情形:

(1) 倾动式浇铸炉的流槽与模盘 (分配流槽) 入口连 接处,未设置快速切断阀或者断开装置。

(2) 倾动式浇铸炉流槽与模盘 (分配流槽) 入口连接 处的液位监测报警信号,未与快速切断阀或者断开装置联 锁。

(3) 倾动式浇铸炉流槽与模盘 (分配流槽) 入口连接 处的液位监测报警信号,未与倾动控制系统联锁。

注:铸造深井的每个结晶器或者模盘的每个流道均设 有液位监测报警装置,且每个报警装置均与快速切断阀(断 开装置) 、倾动控制系统联锁的,视同倾动式浇铸炉流槽 与模盘 (分配流槽) 入口连接处设置有液位监测报警装置, 且与快速切断阀 (断开装置) 、浇铸炉倾动控制系统联锁。

(4) 液位监测报警装置、紧急排放阀、快速切断阀、 断开装置,未设置应急电源。

(十) 铝加工深井铸造机钢丝卷扬系统选用非钢芯钢 丝绳,或者未落实钢丝绳定期检查、更换制度的。

【解读】

判定情形:

(1) 钢丝卷扬系统选用非钢芯钢丝绳。

(2) 未按照钢丝绳定期检查和更换制度要求,对钢丝 绳进行定期检查。

注:定期检查周期至少每月 1 次。

(3) 钢丝绳应报废的仍然继续使用。

(十一) 可能发生一氧化碳、砷化氢、氯气、硫化氢 等 4 种有毒气体泄漏、积聚的场所和部位未设置固定式气 体浓度监测报警装置,或者监测数据未接入 24 小时有人值 守场所,或者未对可能有砷化氢气体的场所和部位采取同

等效果的检测措施的。

【解读】

1.说明:

(1) “可能发生一氧化碳气体泄漏、积聚的场所和部 位”是指各种煤气发生设施附近;涉及煤气的各类地下室、 加压站;使用煤气的热风炉、焙烧炉、干燥炉等; 以焦碳 (碳粉、煤粉) 为燃料或还原剂的生产环节,如烟化炉、 阳极炉等;高钛渣冶炼、镍火法冶炼、硅冶炼用的电炉、 全密闭矿热炉的煤气净化、回收、储存、输配与使用区域。

(2)“可能发生砷化氢气体泄漏、积聚的场所和部位” 是指铅锌冶炼中的酸浸工序、净液工序、海绵镉工序、铟 置换工序等;铜冶炼中的电解液净化工序、烟尘回收的铜 电积工序;锡冶炼中的除杂工序等。

(3) “可能发生氯气泄漏、积聚的场所和部位”是指 贵金属生产的液氯储存、汽化间;氯化分金工序 (分金釜、 一次还原釜、二次还原釜等) 及沉钯等工序;锗生产的液 氯储存、汽化间;氯化工序、精馏 (复蒸) 等工序;铅铋 精炼工序中的液氯氯化精炼工艺 (如铋氯化精炼锅) 。

(4)“可能发生硫化氢气体泄漏、积聚的场所和部位” 是指采用硫化石膏法脱砷工艺污水处理系统 (如在废酸中

加入硫化钠或硫氢化钠产生硫化氢、用水电解制氢并与硫 磺反应生产硫化氢、 甲醇裂解制氢并与硫磺反应生产硫化 氢等) ;硫化钠、硫氢化钠储存地点 (如硫化钠、硫氢化 钠与酸同库储存或受潮产生硫化氢) 。

2.判定情形:

(1) 可能发生一氧化碳、砷化氢、氯气、硫化氢气体 泄漏、积聚的场所和部位,未设置固定式气体浓度监测报 警装置。

(2) 本项明确的可能发生一氧化碳、砷化氢、氯气、 硫化氢 4 种气体泄漏、积聚场所和部位的固定式气体浓度 监测报警装置实时数据,未接入 24 小时有人值守场所。

注:非 24 小时连续生产的企业,现场固定式气体浓度 监测报警装置的实时数据,应当接入生产期间有人值守的 场所。

(3) 可能出现砷化氢气体泄漏、积聚且未设置固定式 气体浓度监测报警装置的场所和部位,未使用溴化汞 (氯 化汞) 试纸检测砷化氢气体浓度。

3.除外情形:

可能发生砷化氢气体泄漏、积聚的场所和部位使用溴 化汞 (氯化汞) 试纸检测砷化氢气体浓度。

(十二) 使用煤气 (天然气) 并强制送风的燃烧装置 的燃气总管未设置压力监测报警装置,或者监测报警装置 未与紧急自动切断装置联锁的。

【解读】

1.说明:

“使用煤气 (天然气) 并强制送风的燃烧装置” ,是 指采用风机供给助燃空气的点火炉、回转窑、竖炉、竖窑、 干燥窑、烟气炉,以及熔融金属罐 (包、盆) 烘烤器、冶 炼炉、熔炼炉、精炼炉、保温炉、熔保炉,加热炉、退火 炉、热处理炉等煤气 (天然气) 单体燃气设备。

2.判定情形:

(1) 使用煤气 (天然气) 并采用强制送风燃烧装置的 煤气 (天然气) 入口总管道,未设置止回装置或者紧急自 动切断装置。

(2) 使用煤气 (天然气) 单体燃气设备的入口总管道 紧急自动切断装置,未与燃气入口总管道低压监测装置联 锁。

(十三) 正压煤气输配管线水封式排水器的最高封堵 煤气压力小于 30kPa,或者同一煤气管道隔断装置的两侧 共用一个排水器,或者不同煤气管道排水器上部的排水管

连通,或者不同介质的煤气管道共用一个排水器的。

【解读】

1.说明:

“最高封堵煤气压力”是指水封式排水器自身结构决 定的能够封住管道中煤气的最高压力,一般用kPa (国际 单位) 表示,也可用mmH2O(水柱高度)表示。

2.判定情形:

(1)正压煤气输配管道水封式排水器的最高封堵煤气 压力小于 30kPa (3060mmH2O) 。

(2)同一煤气输配管道隔断装置的两侧共用一个排水 器。

(3) 不同煤气管道排水器上部的排水管连通。

3.除外情形:

(1)煤气柜柜底水封式排水器最高封堵煤气压力小于 30kPa (3060mmH2O) 。

(2)煤气抽气机进出口管道隔断装置两侧的正负压工 况排液管共用水封井(罐)。

第六条 建材企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 煤磨袋式收尘器、煤粉仓未设置温度和固定式

一氧化碳浓度监测报警装置,或者未设置气体灭火装置的。

【解读】

判定情形:

(1) 煤磨袋式收尘器的灰斗或者进、出风口未设置温 度监测报警装置。

(2) 煤粉仓锥体未设置温度监测报警装置。

(3)煤磨袋式收尘器出风口未设置固定式一氧化碳浓 度监测报警装置。

(4) 煤粉仓未设置固定式一氧化碳浓度监测报警装 置。

(5) 煤磨袋式收尘器或者煤粉仓未设置气体灭火装 置,或者气体灭火装置未同时设有自动控制、手动控制和 机械应急操作三种启动方式。

(二) 筒型储库人工清库作业未落实清库方案中防止 高处坠落、坍塌等安全措施的。

【解读】

判定情形:

(1) 筒型储存库人工清库作业未制定清库方案。

(2) 筒型储存库人工清库方案缺少防止高处坠落、坍 塌、掩埋窒息等事故的安全措施。

(3) 筒型储存库人工清库作业时未落实防止高处坠 落、坍塌、掩埋窒息等事故的安全措施。

(三) 水泥企业电石渣原料筒型储库未设置固定式可 燃气体浓度监测报警装置,或者监测报警装置未与事故通 风装置联锁的。

【解读】

判定情形:

(1)水泥企业电石渣原料筒型库库顶最高处未设置能 够监测乙炔气体浓度的固定式可燃气体浓度监测报警装 置。

(2) 水泥企业电石渣原料筒型库未设置事故通风装 置。

(3)水泥企业电石渣原料筒型库固定式可燃气体监测 报警装置未与事故通风装置联锁。

( 四) 进入筒型储库、焙烧窑、预热器旋风筒、分解 炉、竖炉、篦冷机、磨机、破碎机前,未对可能意外启动 的设备和涌入的物料、高温气体、有毒有害气体等采取隔 离措施,或者未落实防止高处坠落、坍塌等安全措施的。

【解读】

判定情形:

(1) 进入筒型储库、篦冷机、磨机、破碎机内作业时, 未在配电室切断设备电源并上锁、挂牌。

(2) 进入筒型储库、焙烧窑、预热器旋风筒、分解炉、 竖炉、篦冷机、磨机等作业时,未关闭防止物料涌入、高 温或有毒有害气体进入的阀门、闸板,并断电、上锁、挂 牌。

(3) 筒型储库、焙烧窑、预热器旋风筒、分解炉、竖 炉、篦冷机内作业时,未采取防止作业面上方物料坍塌伤 人措施,或者未落实防止高处坠落措施。

(五) 采用预混燃烧方式的燃气窑炉 (热发生炉煤气 窑炉除外) 的燃气总管未设置管道压力监测报警装置,或 者监测报警装置未与紧急自动切断装置联锁的。

【解读】

1.说明:

“燃气总管”是指供应单台燃气窑炉全部燃气的管道。

2.判定情形:

(1) 采用预混、部分预混燃烧方式的燃气窑炉的燃气 总管未设置压力监测报警装置。

(2) 采用预混、部分预混燃烧方式的燃气窑炉的燃气 总管未设置紧急自动切断阀。

(3) 采用预混、部分预混燃烧方式的燃气窑炉燃气总 管的紧急自动切断阀未与压力监测报警装置联锁。

3.除外情形:

采用扩散燃烧方式的燃气窑炉;热发生炉煤气窑炉。

(六)制氢站、氮氢保护气体配气间、燃气配气间等 3 类场所未设置固定式可燃气体浓度监测报警装置的。

【解读】

判定情形:

(1) 制氢站、氮氢保护气体配气间未设置能够监测氢 气浓度的固定式可燃气体浓度监测报警装置。

(2)燃气配气间未设置固定式可燃气体浓度监测报警 装置。

(七) 电熔制品电炉的水冷设备失效的。

【解读】

判定情形:

电熔制品电炉的水冷设备漏水。

(八) 玻璃窑炉、玻璃锡槽等设备未设置水冷和风冷

保护系统的监测报警装置的。

【解读】

判定情形:

(1) 玻璃窑炉、玻璃锡槽的水冷设备进水总管未设置 水流量监测报警装置,也未设置压力监测报警装置。

(2)玻璃窑炉的前脸水包,玻璃锡槽的锡液冷却水包、 唇砖水包等水冷设备未设置出水温度监测报警。

(3) 玻璃窑炉的池壁风机、钢碹碴风机、L 吊墙风机、 玻璃锡槽的槽底风机等风冷保护设备未设置停机报警装置。

第七条 机械企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 会议室、活动室、休息室、更衣室、交接班室 等 5 类人员聚集场所设置在熔融金属吊运跨或者浇注跨的 地坪区域内的。

【解读】

1.说明:

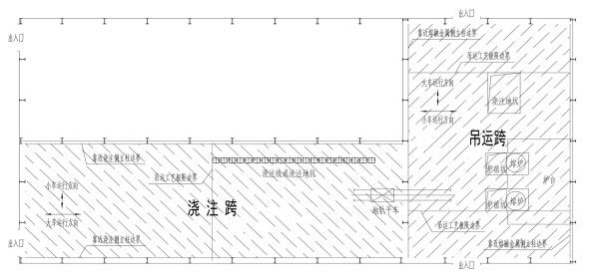

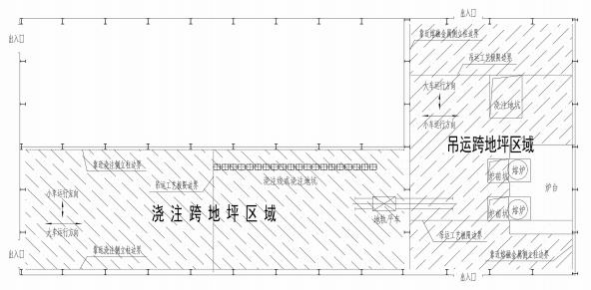

(1) “吊运跨”是指熔炼作业区所属的熔融金属吊运 行走途经的厂房两端柱距 (围墙) 及跨度区域 (图 7-1) 。

(2) “浇注跨”是指在浇注作业区所属的熔融金属吊 运行走途经的厂房两端柱距 (围墙) 及跨度区域 (图 7-1)。

图 7-1 吊运跨、浇注跨示意图

(3) “地坪区域”是指横向以熔融金属吊运跨或者浇 注跨两侧立柱靠近熔融金属吊运侧的立柱边线为界,纵向 以吊运跨或者浇注跨两端围墙为界的车间内正负零面区域。 其中,“横向”是指吊运熔融金属起重机的小车运行方向; “纵向”是指吊运熔融金属起重机的大车运行方向(图 7-2); “正负零面区域”不包括架空层平台正下方被遮挡的区域。

图 7-2 吊运跨、浇注跨地坪区域示意图

2.判定情形:

(1) 会议室、活动室、休息室、更衣室、交接班室, 设置在熔融金属吊运跨的正下方地坪区域内。

注: “正下方地坪区域”是指横向以吊运行走跨度两 侧立柱靠近熔融金属吊运侧的立柱边线为界,纵向以熔融 金属吊运工艺极限边界为界的地坪区域 (图 7-3) 。

图 7-3 吊运跨、浇注跨正下方地坪区域示意图

(2) 会议室、活动室、休息室、更衣室、交接班室, 设置在熔融金属浇注跨的正下方地坪区域内。

(3) 位于熔融金属吊运架空层平台下方,在吊运跨或 者浇注跨两侧立柱边界以内的会议室、活动室、休息室、 更衣室、交接班室,面向熔融金属吊运一侧,未采取实体

墙完全封闭的。

注: “实体墙”是指砖墙、混凝土墙或者采用耐火材 料砌 (浇) 筑的墙体。

(二) 铸造用熔炼炉、精炼炉、保温炉未设置紧急排 放和应急储存设施的。

【解读】

1.判定情形:

(1) 铸造用熔炼炉、精炼炉、保温炉,未设置紧急排 放和应急储存设施。

(2) 铸造用熔炼炉、精炼炉、保温炉的应急储存设施 容积小于炉体最大容量。

(3) 两台或者两台以上熔炼炉、精炼炉、保温炉共用 应急储存设施,其容量小于各熔炼炉、精炼炉、保温炉炉 体容量之和。

2.除外情形:

有色合金铸造用机边炉未设置紧急排放和应急储存设 施。

(三) 生产期间铸造用熔炼炉、精炼炉、保温炉的炉 底、炉坑和事故坑,以及熔融金属泄漏、喷溅影响范围内 的炉前平台、炉基区域、造型地坑、浇注作业坑和熔融金 属转运通道等 8 类区域存在积水的。

【解读】

1.判定情形:

(1) 生产期间铸造用熔炼炉、精炼炉、保温炉的炉底、 炉坑,事故坑内部,以及熔融金属泄漏、喷溅影响范围内 的炉前平台、炉基区域存在积水。

(2) 生产期间造型地坑、浇注作业坑存在积水。

(3) 生产期间熔融金属转运通道正下方平面及其周边 3 米区域内存在积水。

(4) 在架空层通过固定轨道转运熔融金属时,架空层 表面存在积水。

2.除外情形:

(1) 生产期间事故坑以及熔融金属泄漏、喷溅影响范 围内的炉前平台、造型地坑、浇注作业坑和熔融金属转运 通道潮湿。

(2) 生产期间设置在熔炼、精炼、铸造生产区域,用 于收集、外排检修和设备故障漏水以及工艺冷却水的排水 沟 (槽) 内积水保持流动状态。

( 四) 铸造用熔炼炉、精炼炉、压铸机、氧枪的冷却 水系统未设置出水温度、进出水流量差监测报警装置,或 者监测报警装置未与熔融金属加热、输送控制系统联锁的。

【解读】

1.判定情形:

(1) 铸造用熔炼炉、精炼炉冷却水系统未设置出水温 度监测报警装置,或者出水温度监测报警装置未与熔融金 属加热系统联锁。

(2) 铸造用熔炼炉、精炼炉冷却水系统未设置进出水 流量差监测报警装置,或者进出水流量差监测报警装置未 与熔融金属加热系统联锁。

(3)用于压铸机模温控制的冷却水系统未设置出水温 度监测报警装置,或者出水温度监测报警装置未与熔融金 属输送控制系统联锁。

(4)用于压铸机模温控制的冷却水系统未设置进出水 流量差监测报警装置 (或者等效的测漏报警装置,如水压 监测报警装置) ,或者进出水流量差监测报警装置 (或者 等效的测漏报警装置,如水压监测报警装置) 未与熔融金 属输送控制系统联锁。

(5)氧枪的冷却水系统未设置出水温度监测报警装置, 或者出水温度监测报警装置未与氧气输送控制系统联锁。

(6)氧枪的冷却水系统未设置进出水流量差监测报警 装置,或者进出水流量差监测报警装置未与氧气输送控制

系统联锁。

2.除外情形:

(1) 有色合金铸造用机边熔保一体炉,未设置出水温 度、进出水流量差监测报警装置,或者监测报警装置未与 熔融金属加热、输送控制系统联锁;

(2) 用于非镁合金压铸且锁模力小于 2000 吨 (含) 、 开合模区域设有安全门或者安全挡板的压铸机,用于模温 控制的冷却水系统未设置出水温度、进出水流量差监测报 警装置,或者监测报警装置未与熔融金属输送控制系统联 锁。

(五) 使用煤气 (天然气) 的燃烧装置的燃气总管未 设置管道压力监测报警装置,或者监测报警装置未与紧急 自动切断装置联锁,或者燃烧装置未设置火焰监测和熄火 保护系统的。

【解读】

1.说明:

“燃烧装置的燃气总管”是指以煤气 (天然气) 为燃 料的烘烤器、熔炼炉、精炼炉、保温炉、加热炉、退火炉、 热处理炉等单台设备的煤气 (天然气) 入口总管道。

2.判定情形:

(1) 使用煤气 (天然气) 的燃烧装置的燃气总管未设 置管道压力监测报警装置。

(2) 使用煤气 (天然气) 的燃烧装置的燃气总管的压 力监测报警装置未与紧急自动切断装置联锁。

(3) 使用煤气 (天然气) 的燃烧装置未设置火焰监测 和熄火保护系统。

(六) 使用可燃性有机溶剂清洗设备设施、工装器具、 地面时,未采取防止可燃气体在周边密闭或者半密闭空间 内积聚措施的。

【解读】

判定情形:

(1) 使用可燃性有机溶剂清洗设备设施、工装器具、 地面时,未采取机械通风等措施防止可燃气体在密闭空间 或者半密闭空间内积聚。

(2) 使用可燃性有机溶剂清洗设备设施、工装器具、 地面时,未采取隔离、封堵等措施防止可燃气体逸散到周 边密闭或者半密闭空间内。

(七) 使用非水性漆的调漆间、喷漆室未设置固定式 可燃气体浓度监测报警装置或者通风设施的。

【解读】

1.说明:

“水性漆”即水性涂料,是指挥发物的主要成分为水 的一类涂料。

2.判定情形:

(1) 使用非水性漆的调漆间、喷漆室未设置固定式可 燃气体浓度监测报警。

(2)使用非水性漆的调漆间、喷漆室未设置通风设施。

(3) 使用非水性漆的调漆间、喷漆室的通风换气次数 小于 15 次/小时。

注: “换气次数”是指单位时间内室内空气的更换次

数,即通风量与房间容积的比值。

第八条 轻工企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 食品制造企业烘制、油炸设备未设置防过热自 动切断装置的。

【解读】

1.说明:

“防过热自动切断装置”是指当加热温度超过要求 时,可以自动切断电源或者燃气等供热源的装置。

2.判定情形:

(1)食品制造企业烘制设备未设置防过热自动切断装 置。

(2)食品制造企业油炸设备未设置防过热自动切断装 置。

(二) 白酒勾兑、灌装场所和酒库未设置固定式乙醇 蒸气浓度监测报警装置,或者监测报警装置未与通风设施 联锁的。

【解读】

1.说明:

“酒库”是指采用陶坛、橡木桶或者金属储罐等容器 存放白酒的室内场所,包括人工洞酒库。

2.判定情形:

(1) 白酒生产企业的白酒勾兑、灌装场所和酒库未设 置固定式乙醇蒸气浓度监测报警装置。

(2) 白酒生产企业的白酒勾兑、灌装场所和酒库未设 置机械通风设施。

(3) 白酒生产企业的白酒勾兑、灌装场所和酒库固定 式乙醇蒸气浓度监测报警装置未与通风设施联锁。

3.除外情形:

制 (酿) 酒车间用于临时储存或者中转的酒库;半敞

开式酒库。

(三) 纸浆制造、造纸企业使用蒸气、明火直接加热 钢瓶汽化液氯的。

【解读】

判定情形:

(1) 纸浆制造、造纸企业使用蒸气直接加热钢瓶汽化 液氯。

(2) 纸浆制造、造纸企业使用明火直接加热钢瓶汽化 液氯。

( 四) 日用玻璃、陶瓷制造企业采用预混燃烧方式的 燃气窑炉 (热发生炉煤气窑炉除外) 的燃气总管未设置管 道压力监测报警装置,或者监测报警装置未与紧急自动切 断装置联锁的。

【解读】

1.说明:

“燃气总管”是指供应单体燃气窑炉全部燃气的管道。

2.判定情形:

(1) 日用玻璃、陶瓷制造企业采用预混、部分预混燃 烧方式的燃气窑炉的燃气总管未设置管道压力监测报警装 置。

(2) 燃气窑炉的燃气总管未设置紧急自动切断装置。

(3)燃气总管的管道压力监测报警装置未与紧急自动 切断装置联锁。

3.除外情形:

采用扩散燃烧方式的燃气窑炉;热发生炉煤气窑炉。

(五) 日用玻璃制造企业玻璃窑炉的冷却保护系统未 设置监测报警装置的。

【解读】

判定情形:

(1) 日用玻璃制造企业玻璃窑炉未设置冷却保护系 统。

(2) 日用玻璃制造企业玻璃窑炉使用水冷保护系统 的,进水总管未设置水流量监测报警装置,也未设置压力 监测报警装置。

(3) 日用玻璃制造企业玻璃窑炉使用风冷保护系统 的,未设置风机停机监测报警装置。

(六) 使用非水性漆的调漆间、喷漆室未设置固定式 可燃气体浓度监测报警装置或者通风设施的。

【解读】

1.说明:

“水性漆”即水性涂料,是指挥发物的主要成分为水 的一类涂料。

2.判定情形:

(1) 使用非水性漆的调漆间、喷漆室未设置固定式可 燃气体浓度监测报警。

(2)使用非水性漆的调漆间、喷漆室未设置通风设施。

(3) 使用非水性漆的调漆间、喷漆室的通风换气次数 小于 15 次/小时。

注:“换气次数”是指单位时间内室内空气的更换次

数,即通风量与房间容积的比值。

(七) 锂离子电池储存仓库未对故障电池采取有效物 理隔离措施的。

【解读】

1.说明:

(1) “故障电池”是指单体电池电压大于 3 伏特,存 在胀气、短路、破损、过充电等安全缺陷的电池,不包括 持续浸泡在水中的电池。

(2) “物理隔离措施”是指通过实体墙、防爆柜、铁 皮柜、单独集装箱、防火卷帘等方式,将故障电池与非故 障电池隔离的措施。

2.判定情形:

锂离子电池储存仓库存放故障电池时,未对故障电池 采取物理隔离措施。

第九条 纺织企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 纱、线、织物加工的烧毛、开幅、烘干等热定 型工艺的汽化室、燃气贮罐、储油罐、热媒炉,未与生产 加工等人员聚集场所隔开或者单独设置的。

【解读】

1.说明:

(1) “隔开”是指汽化室、燃气贮罐、储油罐、热媒 炉等安全风险较高的设备设施设置在生产厂房内的独立房 间内,与人员聚集场所分开。

(2) “单独设置”是指汽化室、燃气贮罐、储油罐、 热媒炉等安全风险较高的设备设施设置在生产厂房外,与 生产厂房内的人员聚集场所分开。

2.判定情形:

纱、线、织物加工的烧毛、开幅、烘干等热定型工艺 的汽化室、燃气贮罐、储油罐、热媒炉,未与生产加工等 人员聚集场所隔开或者单独设置。

(二) 保险粉、双氧水、次氯酸钠、亚氯酸钠、雕白 粉 ( 吊 白块) 与禁忌物料混合储存,或者保险粉储存场所 未采取防水防潮措施的。

【解读】

1.说明:

“禁忌物料”是指容易发生化学反应或者灭火方法不 同的物品。保险粉 (连二亚硫酸钠) 、雕白粉 (吊白块, 次硫酸氢钠甲醛) 与酸类物质、氧化剂接触,或者双氧水 (过氧化氢水溶液) 、次氯酸钠、亚氯酸钠与还原剂接触, 易发生强烈的氧化还原反应,释放热量和有毒物质。

2.判定情形:

(1) 保险粉、双氧水、次氯酸钠、亚氯酸钠、雕白粉 (吊白块) 与禁忌物料混合储存。

(2) 保险粉露天堆放。

(3) 储存保险粉的室内场所未采取防水防潮措施。

第十条 烟草企业有下列情形之一的,应当判定为重

大事故隐患:

( 一) 熏蒸作业场所未配备磷化氢气体浓度监测报警 仪器,或者未配备防毒面具,或者熏蒸杀虫作业前未确认

无关人员全部撤离熏蒸作业场所的。

【解读】

1.说明:

“熏蒸作业场所”是指使用磷化铝 (镁) 杀虫剂,运 用熏蒸方式对烟草虫害进行治理的作业场所。

2.判定情形:

(1) 熏蒸作业时,未配备和使用磷化氢气体浓度监测 报警仪器。

(2) 熏蒸施药、检查、散气作业时,未配备和使用与 磷化氢气体性质相匹配的防毒面具。

(3) 熏蒸施药作业前,未确认无关人员全部撤离熏蒸 作业场所。

(二) 使用液态二氧化碳制造膨胀烟丝的生产线和场 所未设置固定式二氧化碳浓度监测报警装置,或者监测报 警装置未与事故通风设施联锁的。

【解读】

1.说明:

“生产线和场所”是指使用液态二氧化碳制造膨胀烟 丝的浸渍器、压缩机,以及储存液态二氧化碳的储罐、工

艺罐、 回收罐的所在区域。

2.判定情形:

(1) 使用液态二氧化碳制造膨胀烟丝的生产线和场 所,未设置固定式二氧化碳浓度监测报警装置。

(2) 使用液态二氧化碳制造膨胀烟丝的生产线和场 所,未设置事故通风设施。

(3)固定式二氧化碳浓度监测报警装置未与事故通风 设施联锁。

第十一条 存在粉尘爆炸危险的工贸企业有下列情形

之一的,应当判定为重大事故隐患:

( 一) 粉尘爆炸危险场所设置在非框架结构的多层建 (构)筑物内,或者粉尘爆炸危险场所内设有员工宿舍、会 议室、办公室、休息室等人员聚集场所的。

【解读】

1.说明:

“粉尘爆炸危险场所”是指存在可燃性粉尘和气态氧 化剂 (主要是空气) 的场所。

2.判定情形:

(1) 粉尘爆炸危险场所设置在砖混、砖木、砖拱等非

框架结构的多层建 (构) 筑物内。

(2)粉尘爆炸危险场所内设置了可能存在人员聚集的 员工宿舍、会议室、办公室、休息室等。

(二) 不同类别的可燃性粉尘、可燃性粉尘与可燃气 体等易加剧爆炸危险的介质共用一套除尘系统,或者不同 建 (构) 筑物、不同防火分区共用一套除尘系统、除尘系 统互联互通的。

【解读】

1.说明:

“防火分区”是指在建筑内部采用防火墙、楼板及其 他防火分隔设施分隔而成,能在一定时间内防止火灾向同 一建筑的其余部分蔓延的局部空间。

2.判定情形:

(1)混合后可能发生加剧爆炸危险反应的不同类别粉 尘共用一套除尘系统。

(2) 可燃性粉尘与可燃气体 (含蒸气) 共用一套除尘 系统。

(3) 两栋或者两栋以上独立的建 (构) 筑物内产尘点 共用一套除尘系统。

(4) 同一建 (构) 筑物不同防火分区的产尘点共用一 套除尘系统。

(5) 不同建构筑物、不同防火分区的除尘系统通过除 尘管道、出风管、风机相联通。

注:木制品加工企业用于除尘,带有刮板功能的方形 管道视为除尘风管。

3.除外情形:

(1) 因生产工艺原因,同一部位可燃性粉尘与可燃性 气体共生、伴生。

(2) 工贸企业中因谷物磨制、淀粉和饲料加工等生产 工艺需要,除尘系统纵向跨越不同防火分区但按工艺流程 独立设置的。

(3) 两个或者两个以上防火分区的除尘系统设置了锁 气卸灰装置通过输灰管道互相联通的。

(4) 两个或者两个以上防火分区的除尘系统风机后共 用一个排气烟囱的。

(三) 干式除尘系统未采取泄爆、惰化、抑爆等任一 种爆炸防控措施的。

【解读】

1.说明:

“干式除尘系统”是指采用袋式除尘器或者旋风除尘 器的干式除尘系统。

2.判定情形

(1) 干式除尘系统除尘器箱体未采取泄爆、惰化、抑 爆等任一种控爆措施。

(2) 干式除尘系统仅采用观察窗、清扫孔、检修孔作 为泄爆措施。

(3) 干式除尘系统采取气体惰化措施时,未采取氧含 量在线监测报警措施。

(4) 干式除尘系统采取抑爆措施时,抑爆装置所使用 的抑爆剂不适用于所处理的粉尘。

3.除外情形:

(1) 设置在生产设备设施本体上的除尘装置。

(2) 喷砂机、抛丸机、静电喷涂工艺专门用于固、气 分离,收集喷砂、钢丸、静电喷涂粉的旋风除尘器。

(3) 已采取控爆措施的两级及以上干式除尘系统,用 于收集较大颗粒粉尘的一级旋风除尘器。

( 四) 铝镁等金属粉尘除尘系统采用正压除尘方式,

或者其他可燃性粉尘除尘系统采用正压吹送粉尘时,未采 取火花探测消除等防范点燃源措施的。

【解读】

判定情形

(1) 铝、镁、锌、钛等金属或者金属合金产生的可燃 性粉尘除尘系统采用正压除尘方式。

(2) 其他可燃性粉尘除尘系统采用正压吹送粉尘时, 未在风机与除尘器箱体之间采取火花探测及消除等防范点 燃源措施。

(五) 除尘系统采用重力沉降室除尘,或者采用干式 巷道式构筑物作为除尘风道的。

【解读】

1.说明:

“重力沉降室”是指粉尘在重力作用下沉降而被分离 的一种惯性除尘器。

2.判定情形:

(1) 除尘系统采用重力沉降室除尘。

(2) 除尘系统采用砖混或者混凝土砌筑的干式巷道作 为除尘风道。

3.除外情形:

纺织企业采用的除尘地沟。

(六) 铝镁等金属粉尘、木质粉尘的干式除尘系统未 设置锁气卸灰装置的。

【解读】

1.说明:

“锁气卸灰装置”是指安装在除尘器的灰仓底部,给除 尘器排灰的设备。应用较多的锁气卸灰装置有星型卸灰阀、 双层闸板阀等。

2.判定情形:

(1) 铝、镁、锌、钛等金属或者金属合金产生的可燃 性粉尘干式除尘系统未设置锁气卸灰装置。

(2) 木质粉尘干式除尘系统未设置锁气卸灰装置。

(七) 除尘器、收尘仓等划分为 20 区的粉尘爆炸危险 场所电气设备不符合防爆要求的。

【解读】

1.说明:

“20 区”是指爆炸性粉尘环境持续、长期或者频繁出 现的区域。

2.判定情形:

(1) 被划分为 20 区的除尘器、收尘仓等粉尘爆炸危 险场所内未采用适用的粉尘防爆型电气设备。

(2) 20 区防爆电气线路安装不符合防爆要求。

(八) 粉碎、研磨、造粒等易产生机械点燃源的工艺

设备前,未设置铁、石等杂物去除装置,或者木制品加工 企业与砂光机连接的风管未设置火花探测消除装置的。

【解读】

1.说明:

杂物去除装置主要有永磁铁、永磁筒、电磁铁、筛网、 气动分离器、去石机、去石筛、风选机等。

2.判定情形:

(1) 粉碎、研磨、造粒等易产生机械点燃源的工艺设 备前,未设置铁、石等杂物去除装置。

(2)木制品加工企业与砂光机连接的风管未设置火花 探测消除装置。

注:火花探测消除装置应安装在与砂光机连接的除尘 器主进风管,或者安装在与每台砂光机连接的支风管。

(九) 遇湿自燃金属粉尘收集、堆放、储存场所未采

取通风等防止氢气积聚措施,或者干式收集、堆放、储存 场所未采取防水、防潮措施的。

【解读】

判定情形:

(1) 铝粉、镁粉、铝镁合金粉等遇湿自燃金属粉尘收 集、堆放、储存场所未采取通风等防止氢气积聚措施。

(2) 铝粉、镁粉、铝镁合金粉等遇湿自燃金属粉尘收 集、堆放、储存场所未采取防水、防潮措施。

(十) 未落实粉尘清理制度,造成作业现场积尘严重 的。

【解读】

判定情形:

未制定粉尘清理制度,或者未按照清理制度要求及时 清理粉尘,造成作业现场积尘严重。

第十二条 使用液氨制冷的工贸企业有下列情形之一

的,应当判定为重大事故隐患:

( 一) 包装、分割、产品整理场所的空调系统采用氨 直接蒸发制冷的。

【解读】

判定情形:

(1) 包装间、分割间、产品整理间的空调系统采用氨 直接蒸发制冷。

(2) 氨直接蒸发制冷的冷藏库、穿堂、封闭站台,作 为加工、分拣、包装作业场所进行使用。

(二) 快速冻结装置未设置在单独的作业间内,或者 快速冻结装置作业间内作业人员数量超过 9 人的。

【解读】

1.说明:

“单独的作业间”是指仅设置快速冻结装置和物料输 送装置,采用有效隔离措施防止氨气扩散的独立作业区域。

2.判定情形:

(1) 快速冻结装置未设置在单独的作业间内。

(2) 快速冻结装置设置在单独的作业间内,但是单独 作业间内作业人员数量超过 9 人。

第十三条 存在硫化氢、一氧化碳等中毒风险的有限

空间作业的工贸企业有下列情形之一的,应当判定为重大 事故隐患:

( 一) 未对有限空间进行辨识、建立安全管理台账,

并且未设置明显的安全警示标志的。

【解读】

1.说明:

“存在硫化氢、一氧化碳等中毒风险的有限空间”是 指可能存在硫化氢、一氧化碳、磷化氢、氰化氢等有毒气 体,容易发生中毒事故的污水处理设施、纸浆池、腌制池、 发酵池等有限空间。

2.判定情形:

未对存在硫化氢、一氧化碳等中毒风险的有限空间进 行辨识、建立安全管理台账,也未在有限空间设置明显的 安全警示标志。

(二) 未落实有限空间作业审批,或者未执行“先通 风、再检测、后作业”要求,或者作业现场未设置监护人 员的。

【解读】

判定情形:

(1) 有限空间作业前,未进行有限空间作业审批。

(2) 有限空间作业前,未进行通风和气体浓度检测, 或者在有毒气体浓度检测不合格的情况下开展有限空间作业。

(3) 有限空间作业现场未设置专门的监护人员,或者 监护人员进入有限空间参与有限空间作业,或者监护人员 未全程监护。

第十四条 本标准所列情形中直接关系生产安全的监

控、报警、防护等设施、设备、装置,应当保证正常运行、 使用,失效或者无效均判定为重大事故隐患。

【解读】

由于检测、维护、保养不到位,或者通过关闭、破坏、 篡改等方式,造成本标准所列情形中直接关系生产安全的 监控、报警、防护等设施、设备、装置,处于未通电、未 启用、未联锁、数据失真等不能正常运行、使用的状态, 均判定为重大事故隐患。

第十五条 本标准自 2023 年 5 月 15 日起施行。《工

贸行业重大生产安全事故隐患判定标准 (2017 版) 》 (安

监总管四〔2017〕129 号) 同时废止。